(강하넷)

Email : kangha@daum.net

'문서 및 자료 ★… > [문서및자료]' 카테고리의 다른 글

| 검사업무 프로세스 (1) | 2023.12.10 |

|---|---|

| QC 7 Tools (0) | 2023.12.08 |

| 장비관리 매뉴얼_냉동고 (1) | 2023.12.05 |

| 설계 및 개발업무 프로세스 (1) | 2023.12.03 |

| 자재 및 제품관리 프로세스 (1) | 2023.12.02 |

(강하넷)

Email : kangha@daum.net

| 검사업무 프로세스 (1) | 2023.12.10 |

|---|---|

| QC 7 Tools (0) | 2023.12.08 |

| 장비관리 매뉴얼_냉동고 (1) | 2023.12.05 |

| 설계 및 개발업무 프로세스 (1) | 2023.12.03 |

| 자재 및 제품관리 프로세스 (1) | 2023.12.02 |

(강하넷)

|

개선완료보고서

|

|

|

|

|

||||||||||||

|

|

|

|

|

|||||||||||||

|

작성부서 :

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

개선 분류

|

|

추진 기간

|

|

|

|

|

구 분

|

부서명

|

성 명

|

확인

|

||||||

|

개선 대상

|

|

투자 금액

|

|

|

|

추

|

개선리더

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

개선부서원

|

|

|

|

|

|

개

|

|

|

|

|

|

개

|

|

|

|

|

진

|

|

|

|

||

|

선

|

|

|

|

|

|

선

|

|

|

|

|

|

|

|

|

||

|

ㅣ

|

|

|

|

|

|

목

|

|

|

|

|

|

|

|

|

||

|

문

|

|

|

|

|

|

표

|

|

|

|

|

직

|

|

|

|

||

|

제

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

항 목

|

개선 전

|

개선 후

|

개선효과(금액)

|

향후계획(수평전개)

|

|||||||||||

|

개

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

선

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

효

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

과

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

지

|

|

|

|

|

|

|

|

|

|

|

|

표준화 반영

|

||||

|

시

|

|

|

|

|

|

|

|

|

|

|

|

표준명

|

|

|

|

|

|

사

|

|

|

|

|

|

|

|

|

|

|

|

내 용

|

|

|

|

|

|

항

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F203-03(Rev.1)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(주)강하넷

|

|

Email : kangha@daum.net

| 내가 없는 곳에서 나를 칭찬해 주는 사람은 (1) | 2023.12.08 |

|---|---|

| 인생은 혼자서 태어나서 혼자서 살다가 혼자서 죽는 영원한 고아이다. (0) | 2023.12.07 |

| 자연은 착한 안내자이다. (0) | 2023.12.06 |

| 남자는 인생을 지나치게 빨리 깨닫고, (0) | 2023.12.05 |

| 사람에게 가장 중요한 일은 실패했다고 해서 (0) | 2023.12.04 |

(강하넷)

장비관리 매뉴얼_냉동고

개 요

장비관리 체크 리스트를 작성 함에 있어 점검부위 및 점검방법을 도식화한 매뉴얼임

온 도

1. 현재온도 기록

가. 검사방법 : 장비가 가동중일 때(제상중이 아닐 때) 현재 온도를 기록한다.

나. 검사 기준 : -5℃±5℃

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 저장중인 소재 손상 가능성 있음

2) 컴프레셔 고장 가능성 있음

외 관

1. 내/ 외관의 청소상태가 양호한가

가. 검사방법 : 장비 내부, 외부의 정리상태 확인

나. 검사 기준 : 소재 저장과 불출에 방해가 되지 않아야 함

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 소재 저장과 불출에 방해가 될 수 있음

2. 냉동고 도어의 씰 이상유무

가. 검사방법 : 냉동고 도어의 씰 상태를 육안으로 확인

나. 검사 기준 : 찢김, 오염 등을 확인

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 외부공기가 계속 유일되어 냉동불량 가능성 있음

2) 컴프레셔가 과다하게 작동하여 컴프레셔의 고장가능성 있음

3. 냉동고 내부 바닥 파손여부 확인

가. 검사방법 : 냉동고 바닥의 파손을 확인함

나. 검사 기준 : 파맨 바닥면을 보호할 파렛트면의 파손여부 확인

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 냉동고 바닥 파렛트 손상후 맨바닥면이 손상되면 단열성능이 크게 저하됨

냉각기

1. 냉각기 동작상태 확인

가. 검사방법 : 냉각기 작동여부 육안확인

나. 검사 기준 : 냉각상태일 때 냉각기가 정상적으로 돌아감을 육안으로 확인

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 저장중인 소재가 상할 우려가 있음

2. 냉각기 FAN 제상여부 확인

가. 검사방법 : 냉각기 내부의 열교환기에 얼음이 얼어있는지 육안으로 확인

나. 검사 기준 : 얼음이 없어야 함

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 냉각성능 불량으로 온도 유지가 안될 수 있음

3. 냉각기 누수 여부 확인

가. 검사방법 : 냉각기 하단의 배수 호스의 누수 여부 확인

나. 검사 기준 : 호스와 바닥에 얼음이나 물이 없어야함

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 배수라인이 막히면 차후에 치명적 손상 가능성 있음

4. 문열림 경보기 작동 확인

가. 검사방법 : 설정 시간 이상으로 문을 열고 알림이 울리는지 확인

나. 검사 기준 : 문열림 30초

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 컴프레셔가 과다하게 작동하여 컴프레셔의 고장가능성 있음

전 기

1. 내부 전등 작동상태 확인

가. 검사방법 : 내부 전등을 조작하여 작동여부를 확인함

나. 검사 기준 : 작동여부 확인

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 내부 전등이 미점등 되어 불출 편의성이 부족함

2. 냉동고 문열림 센서 작동여부 확인

가. 검사방법 : 냉동고 문을 기준시간 이상 열어두어 센서작동 여부를 확인함

나. 검사 기준 : 20초이상 개방시 작동

다. 부위별 설명

라. 점검불량시 예상 문제점

1) 냉동고 문이 계속 열려있는 상황을 감지하지 못하고 컴프레셔 손상으로 이어짐

Email : kangha@daum.net

| QC 7 Tools (0) | 2023.12.08 |

|---|---|

| 4M변경관리규정 (1) | 2023.12.07 |

| 설계 및 개발업무 프로세스 (1) | 2023.12.03 |

| 자재 및 제품관리 프로세스 (1) | 2023.12.02 |

| 장비관리 매뉴얼_탱크 (1) | 2023.11.27 |

|

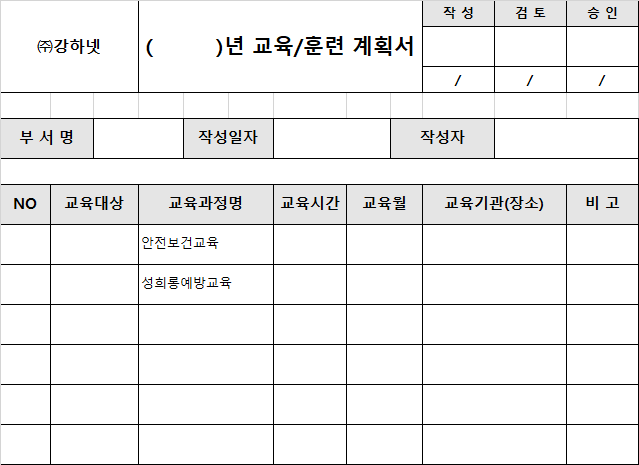

㈜강하넷

|

( )년 교육/훈련 계획서

|

작 성

|

검 토

|

승 인

|

|||||||

|

|

|

|

|||||||||

|

/

|

/

|

/

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

부 서 명

|

|

작성일자

|

|

작성자

|

|

||||||

|

|

|||||||||||

|

NO

|

교육대상

|

교육과정명

|

교육시간

|

교육월

|

교육기관(장소)

|

비 고

|

|||||

|

|

|

안전보건교육

|

|

|

|

|

|||||

|

|

|

성희롱예방교육

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

Email : kangha@daum.net