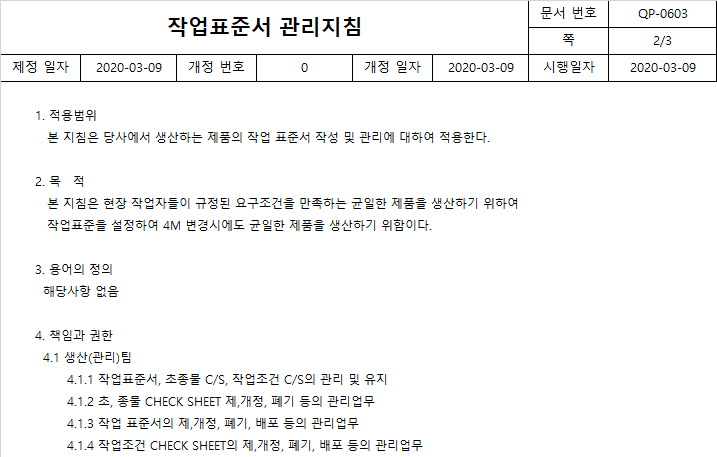

1. 적용범위

본 지침은 당사에서 생산하는 제품의 작업 표준서 작성 및 관리에 대하여 적용한다.

2. 목 적

본 지침은 현장 작업자들이 규정된 요구조건을 만족하는 균일한 제품을 생산하기 위하여

작업표준을 설정하여 4M 변경시에도 균일한 제품을 생산하기 위함이다.

3. 용어의 정의

해당사항 없음

4. 책임과 권한

4.1 생산(관리)팀

4.1.1 작업표준서, 초종물 C/S, 작업조건 C/S의 관리 및 유지

4.1.2 초, 종물 CHECK SHEET 제,개정, 폐기 등의 관리업무

4.1.3 작업 표준서의 제,개정, 폐기, 배포 등의 관리업무

4.1.4 작업조건 CHECK SHEET의 제,개정, 폐기, 배포 등의 관리업무

5. 업무프로세스

5.1 작성

5.1.1 생산(관리)팀은 양산전 단계에서 관리계획서 지침을 토대로 작업표준서 및

작업조건 CHECK SHEET를 작성한다.

5.1.2 작업표준서에는 제품을 제조하기 위한 작업의 내용, 작업방법, 작업조건,

관리항목 등을 표시하고, 작업표준서를 근거로 초종물 CHECK SHEET를 작성하여

생산(관리)팀장이 승인한다.

5.1.3 작성된 작업표준서 및 작업조건 CHECK SHEET는 생산(관리)팀 담당자의 검토를 통해

생산(관리)팀장이 승인한다.

5.2 유지 및 활용

5.2.1 생산(관리)팀 담당자는 승인된 작업표준서에 관리NO를 부여하여 원본을 현장에 게시 및 비치

하고 사본은 생산(관리)팀에서 보관한다.

5.2.2 담당작업자는 작업표준서에 따라 작업을 수행하여야 하며 작업조건 CHECK SHEET에

작업표준서 관리항목에 대한 제품의 확인결과를 기록하고 담당자 확인을 통해

월간단위 또는 일간단위로 생산(관리)팀장의 결재를 득한다.

5.2.3 생산팀장은 4M 변경, 공정개선 등 작업표준이 변경 될 시 개정해아 한다.

5.2.4 미숙련자 작업시에는 작업표준서에 따라 작업이 수행될 수 있도록 담당자

주관하에 현장교육을 실시한다.

5.2.5 작업표준서 및 작업조건 CHECK SHEET는 담당 작업자의

눈에 잘 띄이는 장소에 훼손우려가 없도록 비치 또는 보관한다.

5.3 개정 및 이력관리

5.3.1 생산(관리)팀은 변경사항 발생시에는 원본을 회수하여 개정토록 한다.

5.3.2 생산(관리)팀은 접수된 표준류 개정의뢰 요구서를 접수하여 적합성을 검토한 후

개정을 실시하여 담당자가 확인한다.

5.3.3 담당자는 작업표준서 개정내용에 따라 작업조건 CHECK SHEET을 개정하고

생산(관리)팀장의 확인을 득한다.

5.4 작업표준서 작성기준

5.4.1 설비명은 해당공정의 설비명칭과 규격을 기입한다.

5.4.2 공정 NO는 공정의 순서에 따라 일련번호를 명기한다.

5.4.3 공정명은 공정도에 의한 작업공정별 명칭을 기입한다.

5.4.4 차종은 개발차종의 명칭 또는 PROJECT명을 기입한다.

5.4.5 부번은 대상제품의 도면상 부품번호를 기입한다. 단, 설변시의 변경기호가 있을

경우에는 동시에 기입한다.

5.4.6 품명은 대상제품의 도면상 명칭을 기입한다.

5.4.7 약도는 작업상태를 가장 보기 쉽고, 읽기 쉽게 도해나 사진을 부착한다.

5.4.8 사용부품 및 재료는 원재료 또는 부품의 명칭이나 기호를 기입한다.

5.4.9 표준작업시간은 해당공정의 작업이 1CYCLE 이루어지는데 소모되는 평균

시간을 기입한다.

5.4.10 시간당 생산수는 해당공정의 근무자가 정상적인 상태에서 작업을 진행시

한시간에 생산할 수 있는 수량을 표시한다.

5.4.11 작업조건은 공정에서 작업을 수행시 기준이 되는 작업, 설비, 측정기기, 금형,

치공구들의 조건을 기입한다.

5.4.12 작업순서는 공정에서 작업자가 1CYCLE동안 취하는 모든 단위작업을 순서대로

기입한다.

5.4.13 품질특성은 해당공정에서 가공되는 제품의 조립, 가공 POINT를 기입한다.

5.4.14 규격은 품질특성별 기준을 가능한 계량치로 표현하고 관능에 의한것은 구체적인

판정기준을 기입한다.

5.4.15 측정기기는 품질특성을 CHECK할 기기명 또는 게이지명을 기입한다.

특히 관능에 의한 점검일 경우에는 기준이 되는 표본의 명칭을 기입한다.

5.4.16 확인갯수는 어느 시기에 얼마만큼을 확인할 것인가를 결정하여 기입한다.

5.4.17 개정일은 최초작성일 및 변경사항이 발생되었을때 개정한 날짜를 기입한다.

5.4.18 개정근거는 변경사항이 발생하게 된 사유를 간략하게 기입한다.

5.4.19 확인은 생산(관리)팀 담당자가 변경사항을 확인한 후 날인한다.

5.4.20 외국인 작업자 투입공정의 표준류는 한국어, 외국어 병용 작성 비치되어야 한다.

1) 한국어, 외국어 병용 작성 필수 문서

Email : kangha@daum.net

'문서 및 자료 ★… > [문서및자료]' 카테고리의 다른 글

| 도면관리절차서 (0) | 2024.04.17 |

|---|---|

| 고객요구사항검토 프로세스 (0) | 2024.04.15 |

| 인도관리 지침서 (0) | 2024.04.01 |

| 부적합품 관리 절차서 (2) | 2024.03.31 |

| 리더십 및 방침수립 규정 (0) | 2024.03.26 |